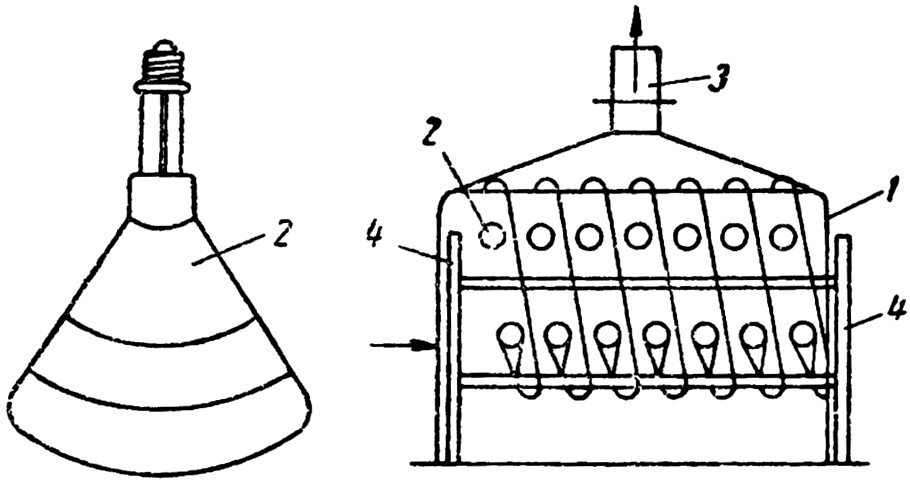

В промышленности СССР и за рубежом применяли печи для сушки инфракрасными лучами (рис. 5).

Рис. 5. Сушильная печь с инфракрасными лампами, применяемая для сушки изоляции тяговых двигателей трамваев.

К преимуществам сушки инфракрасными лучами следует отнести:

а) быстрый нагрев объекта до температуры 120° С и выше;

б) простота конструкции печи и невысокая ее стоимость;

в) сокращение времени сушки;

г) малые габариты печи;

д) меньший расход электроэнергии по сравнению с сушкой в печах с нагревательными элементами.

Печь состоит из металлического каркаса со стальной обшивкой 1. Внутри камеры печи в шахматном порядке расположены от 20 до 30 инфракрасных ламп 2 мощностью по 500 Вт каждая. Лампы установлены на металлических штативах 4, расположенных вдоль стенок печи, с обеих сторон. В верхней части камеры помещается вытяжная труба 3 для удаления летучих веществ.

Температура в печи регулируется переключением ламп.

Якоря для сушки устанавливают вертикально в один ряд на тележке так, что обмотка сушится с двух сторон якоря.

Инфракрасные лампы, выпускавшиеся в СССР, изготовлялись с отражательным слоем (золото, родий и др.), нанесенным на внутреннюю поверхность колбы, вследствие чего эти лампы обладали высокой отдачей и равномерным распределением инфракрасного потока.

Скорость сушки и качество высушенной пленки лака зависят от количества подаваемой энергии и от длины волны инфракрасных лучей.

При пользовании лучистой энергией ускоряется процесс сушки, так как инфракрасные лучи легко поглощаются лаками, в результате чего быстро испаряются летучие вещества и процесс сушки сокращается в 5—6 раз по сравнению с сушкой подогретым воздухом.

Расход электроэнергии при этом составляет от 1,5 до 2 кВт-ч на 1 м2 облучаемой поверхности, или 80% от расхода электроэнергии при конвекционной сушке.

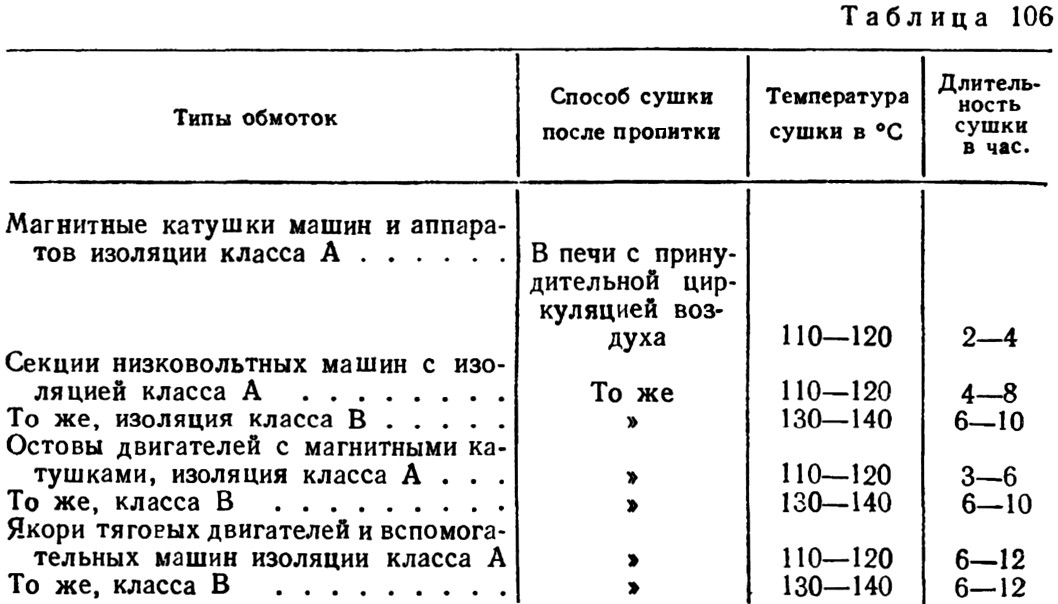

В табл. 106 приведены данные режимов сушки обмоток тяговых двигателей трамваев.