Пропитка подбивочных материалов происходит в пропиточных баках трамвайных вагонов, в нижней части которых (под дном) находятся электроподогреватели. Их рассчитывают так, чтобы температура масла была в пределах 70–80 °C.

На дно бака укладывают стальную решетку, на которую и помещают пропитываемые хлопчатобумажные концы. У дна пропиточного бака вагона трамвая устанавливается вентиль для спуска масла. В боковой стенке бака размещают термометр, контролирующий температуру масла.

Перед пропиткой бак наполняют свежим отстоенным маслом и включают электроподогреватель. Как только температура масла достигнет 70–80 °C, на решетку в пропиточный бак трамвая укладывают бумажные концы. Количество их должно быть не более 1,25 от веса налитого в бак масла.

Пропитка концов таким способом продолжается 10–12 час., после чего пропитанные концы вытаскивают крючком и укладывают в раздаточный бак.

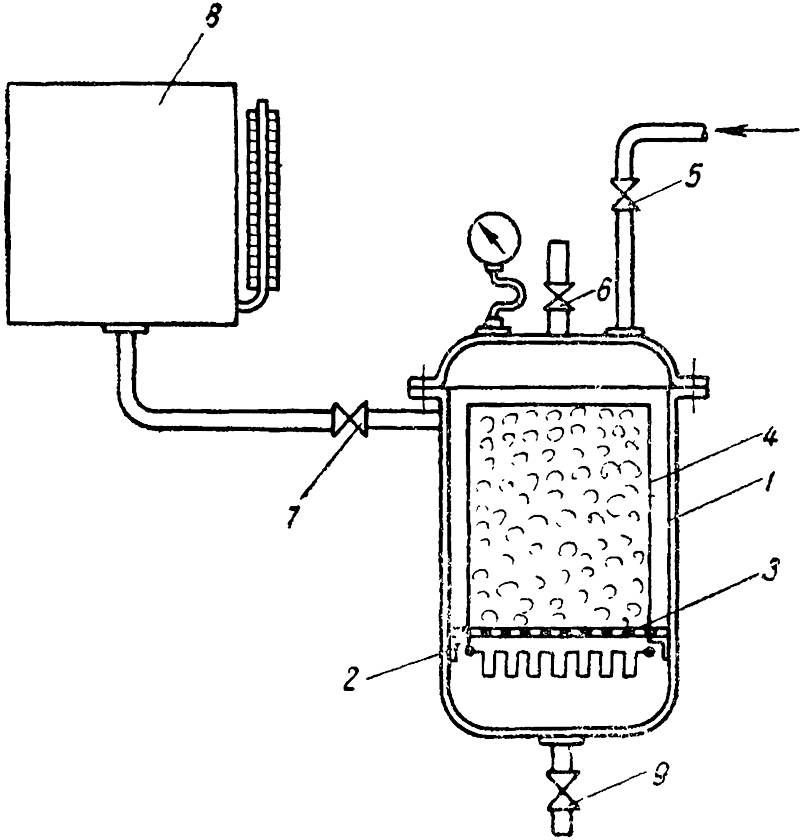

Для ускорения процесса пропитки подбивки следует пользоваться установкой (рис. 1), состоящей из герметически закрывающегося стального резервуара 1; к нижней части его укрепляют уголок 2, на который уложена стальная решетка 3. Кран 9 служит для спуска масла из резервуара 1.

Рис. 1. Установка для пропитки подбивочных концов, используемая на трамвайных вагонах.

Подлежащие пропитке бумажные концы укладывают в металлический сетчатый цилиндр 4 и помещают его в резервуар 1 на решетку 3. После этого открывают краны 6 и 7 и впускают масло из бака 8 в резервуар 1, а краны закрывают. Масло отмеряется масломерным стеклом из расчета на 1 кг пропитываемых концов 5 кг масла. После нагрева масла до 70–80 °C открывают кран 5 и впускают в резервуар 1 сжатый воздух под давлением 5–6 кг/см2.

На трамвайных вагонах пропитка подбивки таким способом происходит в течение 2 часов. Старая, отработанная, загрязненная смазка и подбивка могут быть утилизированы для дальнейшего использования на специальных установках для регенерации.

Регенерация смазки

Наиболее целесообразным способом отжатия использованных подбивочных хлопчатобумажных концов является удаление отработанной смазки из подбивки в центрифуге ГОСТ 6541–53 или типа ЦФЛ–2–25.

В табл. 1 сведены технические данные наиболее распространенных центрифуг.

| Емкость в л | Ротор | Мощность электропривода в кВт | Вес машины и электродвигателя в кг | Скорость вращения в об/мин. | Габариты в мм | ||

|---|---|---|---|---|---|---|---|

| D, мм | H, мм | V, дм3 | |||||

| 10 | 475 | 300 | 50 | 1,0 | 220 | 1600 | 840×800 |

| 25 | 675 | 350 | 125 | 1,7 | 460 | 1200 | 1320×1120 |

Смазка, удаляемая из подбивки, собирается в отстойнике на трамвайном вагоне. После регенерации она может быть использована в эксплуатации.

Отжатые в центрифуге концы поступают на один час для отмывки грязи в бак с раствором едкого натра (каустическая сода) при температуре 90–95 °C. Затем концы промывают в горячей воде 30–40 мин., после чего помещают на 15–20 мин. в центрифугу для отжатия воды. Концы с содержанием влаги 30–40% вынимают из центрифуги, разрыхляют вручную и затем помещают в сушильный шкаф, где сушат 3 часа. Высохшие концы треплют, после чего они становятся годными для дальнейшего использования.

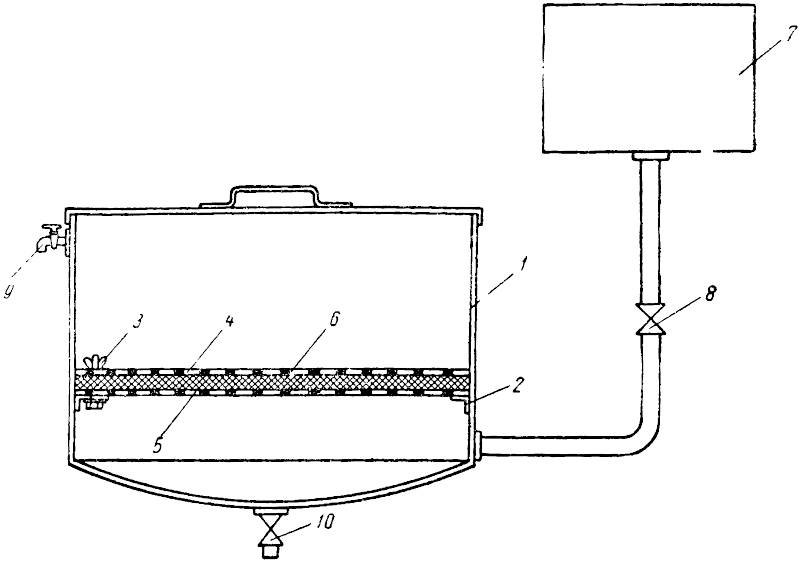

Установка для регенерации смазки на вагоне подвижного состава трамвая состоит из бака-фильтра 1 (рис. 2), в нижней части которого находится ободок из уголка 2. На ободке барашками 3 укреплен фильтр 6, состоящий из двух стальных дисков 4 и 5 с отверстиями и фильтрующего слоя 6 (технический войлок, шинельное сукно и др.).

Рис. 2. Установка для регенерации смазки, используемая на трамвайном вагоне.

Загрязненную смазку, подлежащую регенерации, подогревают в баке 7 до 70–80 °C и через кран 8 впускают в бак 1 под фильтр 6, откуда очищенная смазка поднимается в верхнюю часть бака и через кран 9 сливается в подставленный сосуд. Через кран 10 спускается грязь при промывке фильтра.

Хранение и раздача смазки

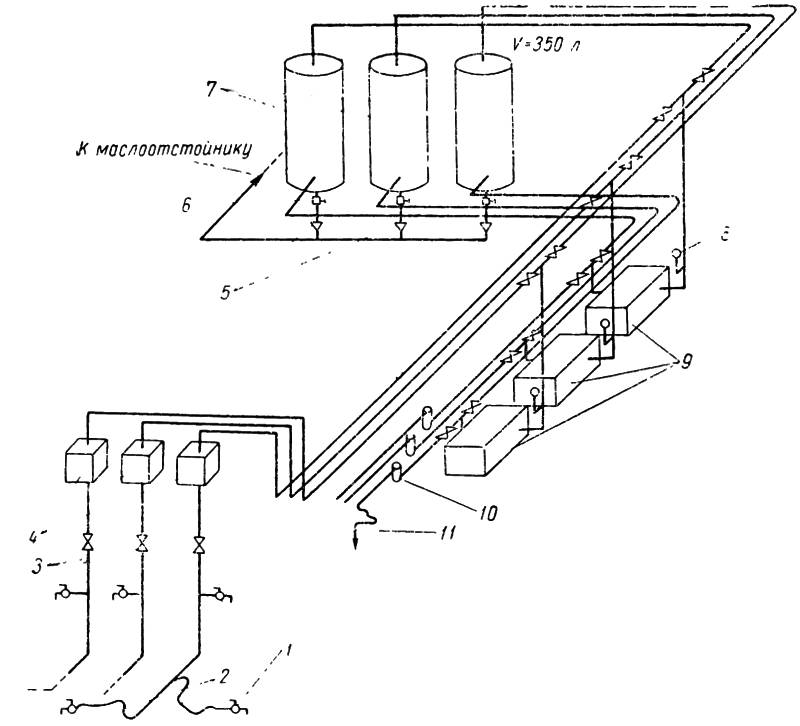

На рис. 3 изображена маслораздаточная установка для подачи масел непосредственно на рабочие места.

Рис. 3. Маслораздаточная установка: 1 – кран концевой; 2 – шланги раздаточные; 3 – вентили; 4 – бачки раздаточные; 5 – воронки; 6 – кран спускной; 7 – баки; 8 – манометр; 9 – насос с электродвигателем; 10 – фильтры; 11 – шланг наборный.

Установка снабжает маслом до 20 трамвайных вагонов в час при нулевом осмотре.

В установку входит следующее основное оборудование:

1. Три бака для различных сортов масел (один бак для смазки редукторов, другой – для компрессоров и третий – для наружно-осевых букс) емкостью по 350 л каждый.

2. Насосы типа РЗ-7,5 для перекачки масла производительностью 5 м3/час и напором 30 м.

3. Электродвигатели к насосам асинхронные, мощностью 2,8 кВт, 1460 об/мин.

4. Раздаточные баки емкостью по 80 л.

5. Сеть маслопроводов и пр.