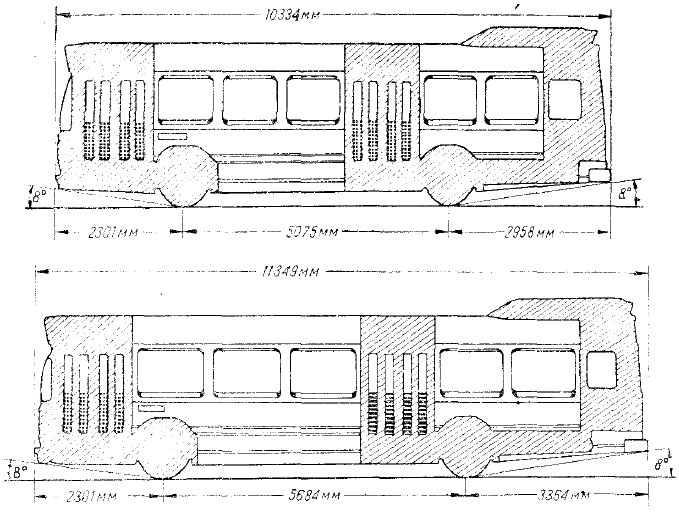

Возможны два варианта корпуса по длине, при этом вместимость автобусов составляет 40—76 пассажиров в зависимости от планировки сидений. В корпусах унифицированы передняя и задняя части, дверные проемы (рис. 3). Разными являются длины лонжеронов и размеры стекол боковых окон.

Рис. 3. Схема унификации кузовов автобуса «National» длиной 10,3 и 11,3 м.

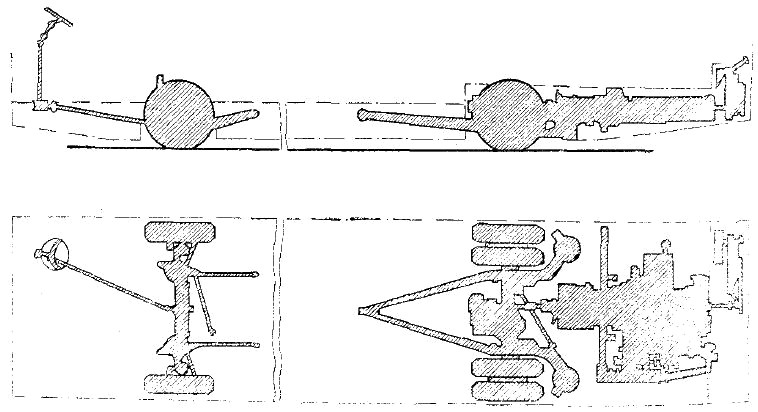

Силы от подвески действуют на корпус через поперечные несущие элементы, состоящие из балок и колесных ниш, которые выгодно передают вертикальные силы к боковым стенкам. Продольные силы задней подвески воспринимаются реактивным треугольником и подводятся к узлам основания (рис. 4).

Рис. 4. Расположение агрегатов двигателя и трансмиссии автобуса Leyland «National».

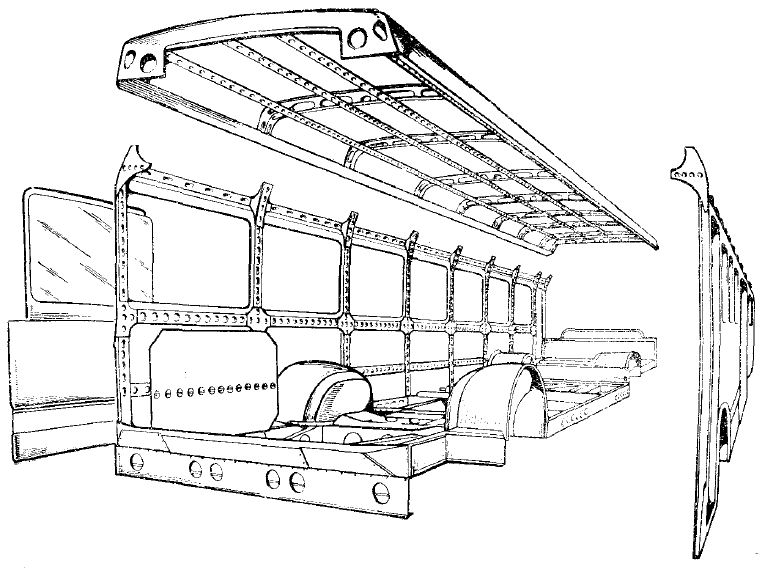

Корпус автобуса «National» состоит из основания, боковых стенок и крыши (рис. 5), образующих среднюю часть, замыкаемую передней и задней стенками. Для соединения узлов и корпуса применяют резьбовые заклепки Avdelok диаметром 6,35 и 9,55 мм. При этом производительность сборщика составляет около 14 заклепок в минуту. Для выполнения сборки узлов корпуса требуется поставить примерно 4500 заклепок Avdelok.

Рис. 5. Составляющие средней части корпуса автобуса «National».

Следовательно, технология производства автобуса Leyland «National» полностью отличается от технологии производства остальных европейских автобусов. Основные части этих автобусов изготовляют обработкой давлением, а сборку осуществляют заклепками, которые поджимают гайкой с помощью обычного ключа или механизированного инструмента.

Для изготовления автобусов, основу конструкции которых составляют пространственные фермы, а, следовательно, не требуется применять обработку давлением, необходимо, однако, сложное оборудование для сборки корпуса. Выбор технологического варианта автобуса определяется местными условиями и производственными возможностями предприятий. Не подлежит сомнению, что с точки зрения потребителя несравненно лучше вариант с применением обработки давлением и последующей облегченной сборкой. Это обеспечивает быстрый, дешевый и хорошего качества ремонт кузова автобуса, так как производительность сборщика при разборке составляет около 10 шт. заклепок Avdelok в минуту. Кроме того, качество отремонтированного элемента не ухудшается, так как исключаются резка и пережигание.

Как у нас правились церковные книги купить.