Прямые участки трамвайного пути

Рельсовый трамвайный путь на прямых участках должен иметь минимальное количество сборных стыков и в соответствии с техническими условиями оборудуется температурными стыками:

– в замощенных путях – через 500 м;

– в путях, засыпанных до головки рельсов: в местностях с годовой амплитудой колебания температуры более 70° – через 50 м, с меньшей амплитудой – через 75 м;

– в путях, засыпанных до подошвы рельсов: в местностях с годовой амплитудой колебания температуры более 70° – через 37,5 м, с меньшей амплитудой – через 50 м.

Также проводятся опыты еще большего удлинения сварных плетей путем устройства бесстыкового трамвайного пути в замощенных проездах и применения температурных компенсаторов на открытых путях.

Сохранность рельсовой колеи на шпальных основаниях трамвайного пути обеспечивается прикреплением рельсов к шпалам. При высоких рельсах для лучшего противодействия опрокидыванию они скрепляются между собой поперечными тягами, устанавливаемыми на прямых участках через каждые 2,5 м.

При бесшпальных основаниях сохранность колеи трамвайных путей обеспечивается поперечными тягами, устанавливаемыми на прямых участках через 2 м.

Электропроводность рельсовой сети обеспечивается установкой электрических соединений в соответствии с принятыми нормами.

На открытых трамвайных путях, проходящих по уклону круче 0,02 и длиной более 200 м, ставятся противоугоны – по четыре пары на каждое рельсовое звено, и при каждой паре их устанавливаются в сторону угона по три пары междушпальных распорок.

Сварка стыков рельсов трамвайного пути

Для получения температуры, необходимой для сварки, стык трамвайного рельса нагревается газовым пламенем, электрическим током или горением термитной смеси.

Раньше газовая сварка давала большое число изломов, поэтому от нее отказались. Позднее стали применять газопрессовую сварку, дающую хорошие результаты.

Электрическая сварка сопротивлением (электроконтактная), обращающая электроэнергию в теплоту, вследствие внутреннего сопротивления свариваемых металлических частей и сопротивления переходного сечения в точках соприкосновения обеих поверхностей торцов свариваемых рельсов, дает безукоризненные результаты. Это объясняется тем, что свариваемые части трамвайного рельса не входят во взаимодействие ни с какими посторонними телами. Однако ввиду сложного и громоздкого оборудования она может пока применяться только в стационарных условиях, что сильно ограничивает возможности ее использования. Электродуговая сварка применяется на трамвае, но в ограниченной степени и большей частью в опытном порядке, так как, хотя она и проста, но не всегда дает удовлетворительные результаты. В последнее время распространяется электросварка ванным способом.

Наиболее целесообразной и дешевой является термитная сварка рельсов трамвайного пути. Она основана на свойстве алюминия в порошке и окиси железа (Fe2O3), тщательно предварительно перемешанных и подогретых до температуры 1300 °C, вступать в химическую реакцию. Алюминий при этом отнимает от железа кислород, в результате чего получается окись алюминия (Al2O3) и чистое железо, т. е.: Fe2O3 + Al2 = Al2O3 + Fe2.

При этом развивается такая большая температура (до 3000 °C), что железо и шлак (окись алюминия) находятся в жидком расплавленном состоянии.

Сущность реакции заключается в том, что количество теплоты, требуемое для разрушения данного химического соединения, равно тому количеству теплоты, которое было получено при образовании этого соединения.

Практически вместо окиси железа для изготовления термита применяется железная окалина, получаемая на заводах при прокатке или ковке железа. Следует избегать применения окалины с содержанием серы, меди, кремния и т. п.

Реакция протекает в соответствии с формулой: 3Fe3O4 + 8Al = 4Al2O3 + 9Fe.

К смеси окалины и алюминия в порошке добавляется определенный процент железа для увеличения наплыва сварного стыка на трамвайных рельсах и, кроме того, в целях полной нейтрализации окиси железа, для гарантирования полного поглощения кислорода добавляются металлический силиций, ферросилиций, металлический марганец и ферромарганец. Эти металлы не являются вредными примесями железа, а наоборот улучшают их качество.

Для изготовления термита алюминий должен быть в чушках, которые расплавляются и размешиваются, и алюминий при остывании приобретает форму зерен песка средней крупности (от 0,1 до 1,0 мм).

Высокая температура термитовой реакции требует применения огнеупорных тиглей и форм.

Существуют следующие способы (виды) термитной сварки.

Сварка трамвайных рельсов комбинированным способом

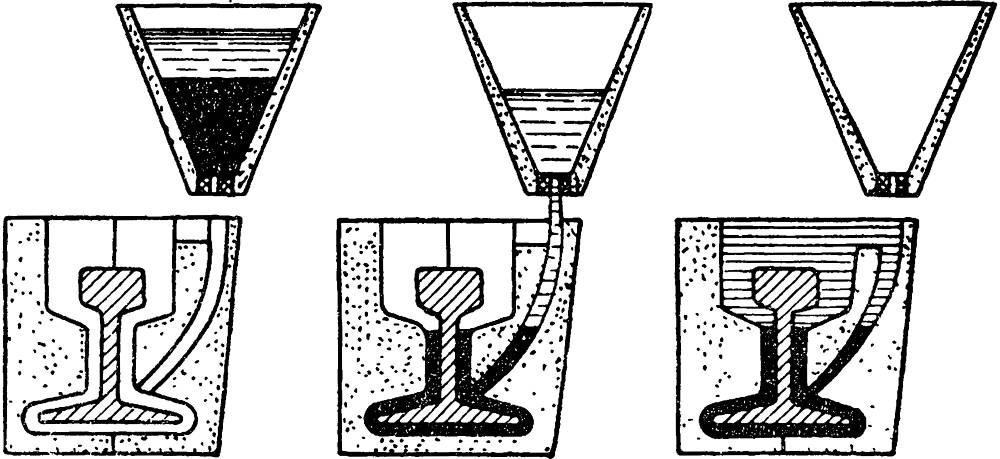

Сварка трамвайных рельсов комбинированным способом (рис. 1) заключается в плавке нижней части профиля рельсов и сварки впритык верхней части. Для этого фрезеруются только головка и часть шейки, в стык закладывается пластинка, стык подогревается и термитная масса поступает в форму с низа тигля (вначале железо, заполняющее нижнюю часть формы, и затем шлак – верхнюю часть). Шлак доводит головки до белого каления и натяжением винтов стяжного пресса стык сваривается.

Рис. 1. Сварка трамвайных рельсов комбинированным способом.

Роль тонкой пластинки (3 мм), закладываемой в стык, заключается в обезуглероживании рельсовой стали, что улучшает качество сварки.

Сварка трамвайных рельсов способом промежуточного литья (расплавления)

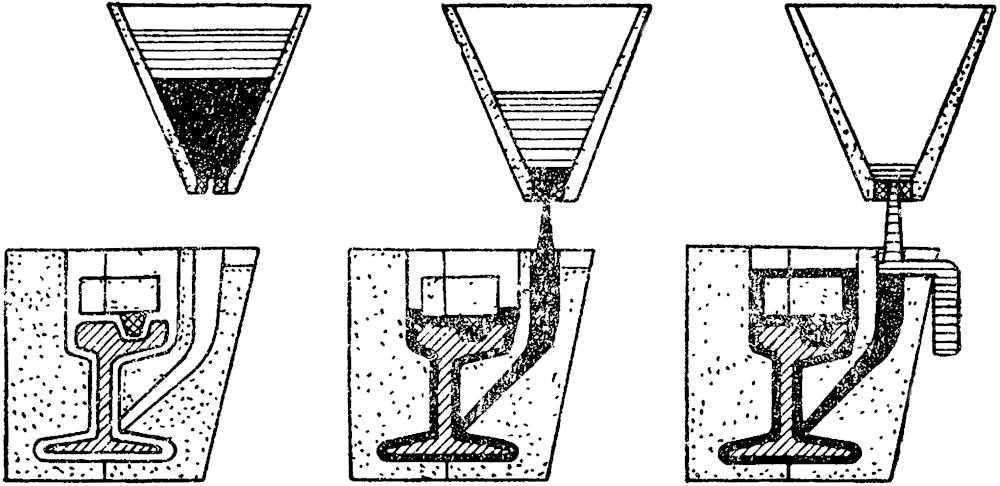

Сварка способом промежуточного литья (расплавления) (рис. 2) заключается в том, что весь стык заливается расплавленным металлом термита, в результате чего отпадает необходимость в обработке торцов рельса фрезером. Расплавленный металл термита, расплавив своей теплотой оба торца свариваемых рельсов, сам остается в зазоре между торцами и образует нераздельное целое со сплавленными рельсами.

Рис. 2. Сварка трамвайных рельсов способом промежуточного литья.

Этот способ удобен для сварки рельсов в трамвайных путях тем, что путь не нарушается в отношении рихтовки и основания путевой конструкции.

Как разновидность сварки трамвайных рельсов способом промежуточного литья, в последнее время распространился так называемый единый способ, заключающийся в том, что головка рельса у верхней поверхности ее не сваривается. Это уменьшает работу по обработке стыка после сварки, однако качество стыка получается менее надежным.

Прочность термитной сварки, по сравнению с цельным трамвайным рельсом, имеет лишь незначительные отклонения. Основная задача заключается в улучшении качества свариваемых стыков, т. е. в сокращении разрывов сваренных стыков, в настоящее время еще достаточно многочисленных. Главнейшие причины разрывов стыков кроются в неквалифицированном или небрежном производстве работ.

Разрыв стыков трамвайных рельсов, сваренных термитом, может произойти по следующим причинам:

1. Значительная разница температуры металла и массы термита вызывает образование ряда пустот в местах свариваемых торцов рельсов, которые не успевают заполниться быстро оседающей сталью термита.

2. Наличие у стыков отверстий в трамвайном рельсе для болтов.

3. Недостаточно тщательная очистка концов свариваемых рельсов.

4. Несвоевременное выпускание термита на стык.

При приемке сваренных стыков трамвайных рельсов соблюдаются следующие условия.

1. Рельсовая плеть в местах сварки после отделки мест сварки (запиловки) не должна иметь впадин, горбов или искривлений в вертикальной и горизонтальной плоскостях и представляет собой прямую линию. Щуп с толщиной 0,5 миллиметра проходить между приложенной линейкой длиной 0,5 метра и рельсом не должен.

2. Рабочие поверхности рельсовых головок в сваренном стыке гладкие и точно соответствуют профилю рельса.

Глубина запиловки по рабочему канту и губке делается не менее 20 миллиметров от верха головки.

Термитный металл, выступивший в желоб на всю глубину его, полностью удаляется путем вырубки зубилом и зачищается.

3. Облив по отношению к середине рельсового стыка в трамвайном пути симметричен, отклонение выше 5 мм не допускается.

4. На поверхности у металла облива не должно быть трещин и свищей. Нижняя часть облива под подошвой не имеет выступающего гребешка (заусеницы) толщиной более 4 мм.

У облива боковые части должны быть полными, а также иметь толщину в середине не менее 20 мм и ширину – не менее 60 мм. Поверхность облива очищается от формовочных материалов и шлака для его осмотра.

5. Прожоги головки трамвайных рельсов не допускаются. Случайные прожоги допускаются глубиной не больше 6 миллиметров и площадью 1 см2. Они исправляются электронаплавкой с применением марганцовистых электродов и последующей зашлифовкой.

6. В стыках сваренных рельсов трамвайного пути после зачистки не допускаются волосовины, характеризующие плохую сварку концов рельсов.

7. Трамвайные рельсы в стыках, сваренных по единому способу, примыкают один к другому в верхней части головки с зазором не более 1 мм.

8. Стыки сваренной рельсовой плети должны выдерживать испытание, заключающееся в подъемке домкрата на высоту в 200 мм. Это испытание делается для плетей, лежащих на подкладках или мостовой головками вверх, для одного из стыков каждой плети. При поднятии стыка на 200 мм сварной шов не должен повреждаться.

9. Сваренные термитом рельсовые стыки, безусловно, бракуются, если металл из тигля вышел самопроизвольно и если при ударах по стыку молотком слышен глухой дребезжащий звук.

Кривые участки трамвайного пути

При выборе трассы и проектировании путей трамвая следует стремиться к тому, чтобы количество кривых было минимальным. Наименьший радиус для кривых трамвайных путей – 20 м при наименьшей длине кривой в 8 м.

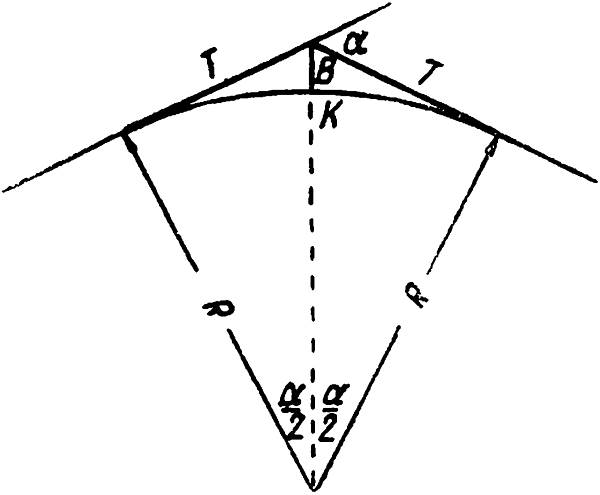

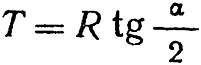

Рис. 3. Элементы кривой трамвайного пути.

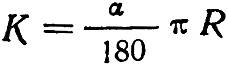

Основными элементами кривых участков трамвайного пути служат (рис. 3) радиус кривой R, тангенс T, угол поворота α, биссектриса угла B и длина кривой K.

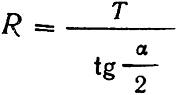

Тангенс кривой:

Радиус кривой:

Длина кривой:

Биссектриса:

На трамвайных путях нормированы кривые радиусом в 20, 25, 30, 40, 50, 60, 75, 100, 150, 200 м. От 300 до 1000 м кривые нормируются через каждые 100 м, а сверх 1000 м – через 500 м. Кривые, описанные радиусом менее 75 м, сопрягаются с примыкающими к ним прямыми участками пути при помощи переходной кривой. Между концами кривых, которые направлены в разные стороны, делают прямую вставку длиной не меньше 4 м, радиус каждой из которых больше 50 и не меньше 7 м в случае, когда радиус хотя бы одной кривой 50 м и меньше.

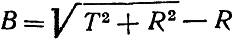

Внешний угол кузова трамвайного вагона при его движении по кривой (рис. 4) за наружный рельс выходит больше, чем на прямом участке (вынос угла трамвайного вагона), а середина боковой стенки кузова трамвайного вагона свешивается внутрь кривой (свес вагона).

Рис. 4. Вписывание трамвайного вагона в кривой.

Величина выноса угла трамвайного вагона q и свеса его середины P определяется для каждого значения радиуса кривой, исходя из следующих размеров вагона в плане: l – база, L – длина, b – ширина, m – ширина лобовой части вагона.

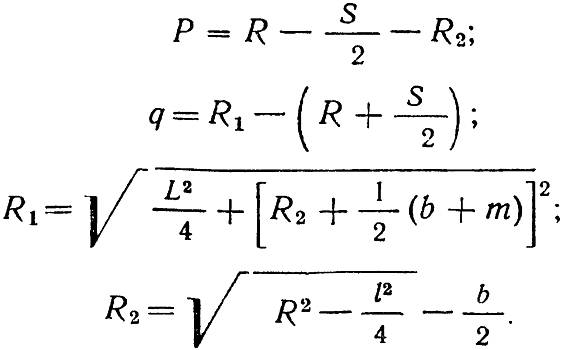

Обозначив через R1 и R2 радиусы кривых, которые описывают точки 1 и 2 при движении трамвайного вагона по кривой радиуса R, и через S – ширину рельсовой колеи, получим значения этих величин:

При движении вагона трамвая на кривых центробежный момент, опрокидывающий вагон наружу кривой, уравновешивается противодействующим моментом веса вагона.

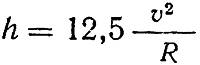

В целях уравнения давления на наружную и внутреннюю рельсовые нитки пути и обеспечения должной устойчивости вагона при движении, внешний рельс делают выше внутреннего, в зависимости от радиуса кривой, а также скорости движения. Это выражается формулой:

где: h – повышение наружного трамвайного рельса над внутренним в мм;

R – радиус кривой в м;

v – скорость движения в км/час.

Уширение (разгонка) колеи, а также повышение трамвайных рельсов в кривых делаются в пределах переходной кривой, а в случае ее отсутствия – на звене, прилегающем к началу кривой на участке длиной не меньше 12 м.

Трассировка осей кривых двухколейных линий производится в зависимости от местных условий:

1. Концентрически, из одного центра разными радиусами, отличающимися друг от друга расстояниями, нормированными между осями колеи для кривых.

2. Эксцентрически, с соблюдением норм расстояния между осями колеи трамвайного пути:

а) из разных центров одинаковым радиусом;

б) различными радиусами из разных центров, лежащих на биссектрисе угла кривой;

в) разными радиусами из разных центров, лежащих вне биссектрисы.