Отлитые, обрубленные и зачищенные чугунные колодки должны соответствовать второй группе второго класса точности по ГОСТ 1855—55 на отливки из серого чугуна.

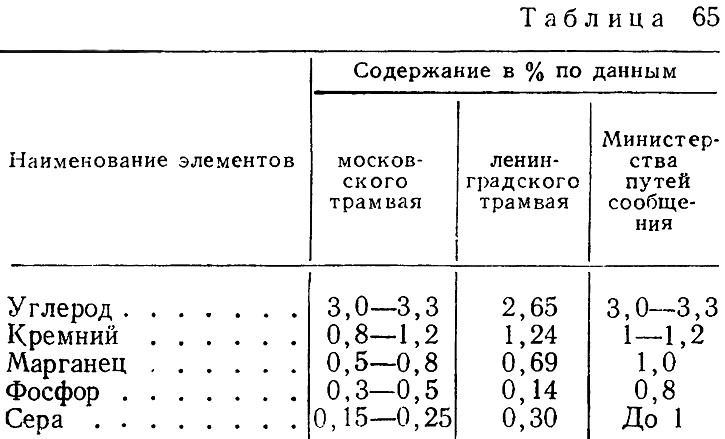

В табл. 65 сведены данные о химическом составе чугуна для тормозных колодок трамвая.

Для испытания твердости по Бринеллю отбирается 2-процентная проба от предъявленной к приемке партии колодок.

Твердость по Бринеллю колодок типа московского трамвая составляет 286—418, а типа ленинградского трамвая — 335.

При изготовлении чугунных колодок разрешается допуск на твердость ±50 единиц.

Средний вес чугунной тормозной колодки составляет 8 кг.

Для дискового и барабанного тормозов применяются тормозные колодки из пластмасс. Эти колодки в основном изготовляют из асбестовых кондов, асбестовой ваты, чугунной крошки и бакелитового лака.

Ниже приводится состав бакелитовых тормозных колодок трамвая:

Лак бакелитовый: 63%;

Асбестовые концы: 16%

Асбестовая вата: 9%;

Чугунная крошка: 12%;

Тормозные колодки из пластмасс должны удовлетворять следующим требованиям:

а) иметь коэффициент трения φ = 0,3;

б) быть достаточно теплопроводными;

в) при температуре 250—300°C не обугливаться;

г) выдерживать удельное давление в 25 кг/см2 без раздавливания.

Срок службы бакелитовой колодки на вагоне определяется пробегом от 35 до 40 тыс. км.

Средний срок службы чугунных тормозных колодок трамвая определяется пробегом для колодок с односторонним нажатием на бандаж 5000 км, для колодок с двусторонним нажатием на бандаж — 6000 км.