Механизм газораспределения двигателя внутреннего сгорания (ДВС) МеМЗ-968Н автомобиля ЗАЗ-968М «Запорожец» является верхнеклапанным и в действие приводится от распределительного вала с помощью коромысел штанг и толкателей.

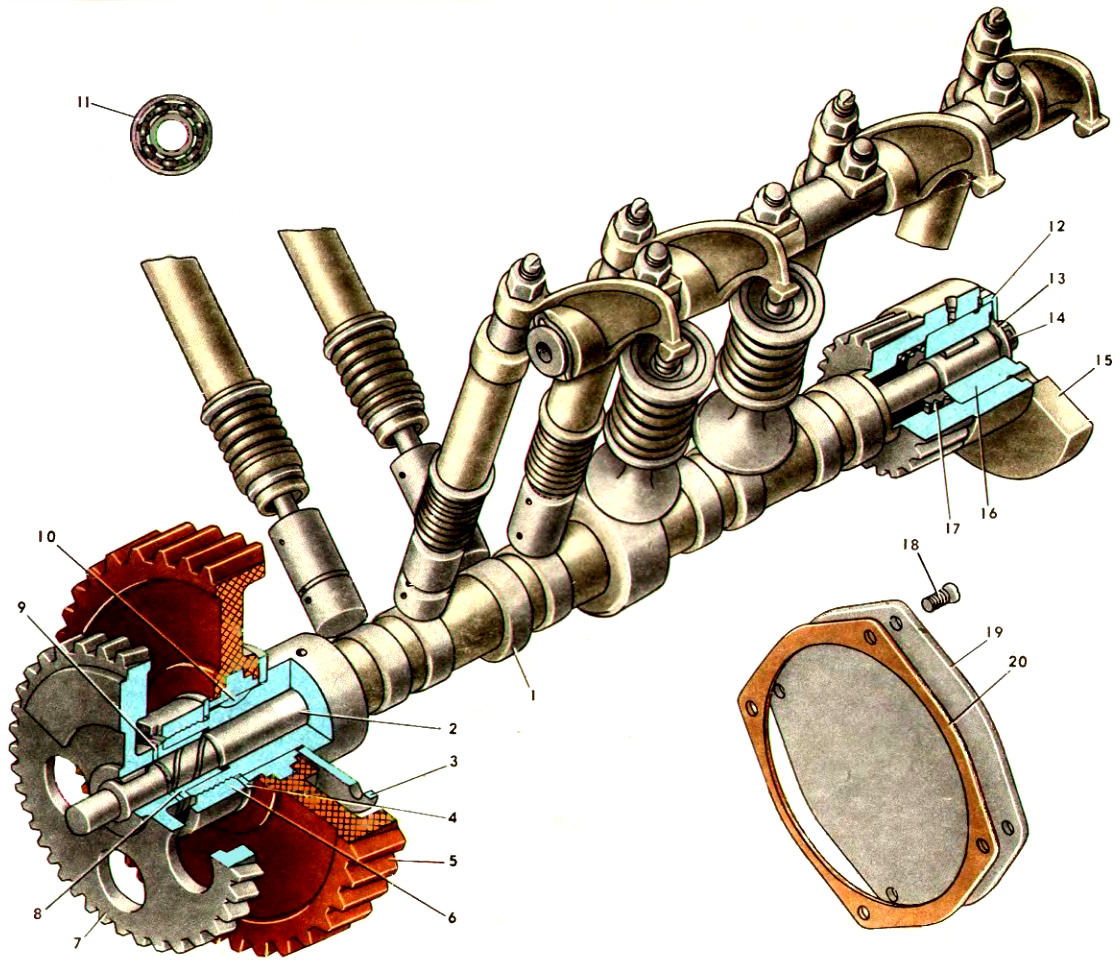

Распределительный вал — стальной, трехопорный, с закаленными и цементованными кулачками и шейками; на продолжении 3-й опорной шейки сделано винтовое зубчатое колесо для масляного насоса и привода распределителя зажигания. В зацеплении неработавшей пары зазор должен составлять 0,05—0,450 мм, а в зацеплении работавшей пары — не больше 0,8 мм.

Осевое перемещение распредвала ограничено упорным фланцем 3 и равно 0,1—0,33 мм.

Диаметральные зазоры в подшипниках распредвала нового двигателя МеМЗ-968Н:

— для заднего подшипника (со стороны маховика) равны 0,050—0,111 мм;

— для переднего подшипника — 0,030—0,086 мм;

— для среднего подшипника — 0,060—0,116 мм.

Распределительный и балансирный валы двигателя МеМЗ-968Н: 1 — Распределительный вал; 2 — Балансирный вал; 3 — Упорный фланец; 4 — Пружинная шайба; 5 — Зубчатое колесо распредвала ведомое; 6 — Гайка-кулачок привода топливного насоса; 7 — Ведомое зубчатое колесо балансирного вала; 8 — Втулка; 9 — Упорная шайба; 10 — Сегментная шпонка; 11 — Подшипник балансирного вала; 12 — Стопорная шайба; 13 — Шайба; 14 — Болт; 15 — Противовес; 16 — Втулка противовеса; 17 — Пружина балансирного вала; 18 — Винт; 19 — Крышка балансирного вала; 20 — Прокладка.

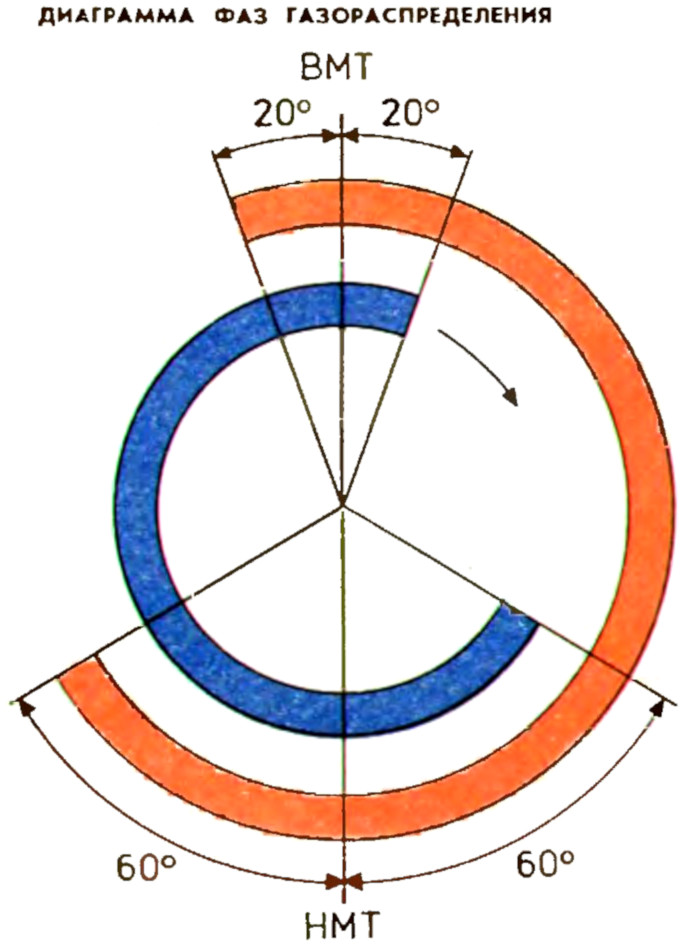

С целью улучшить наполнение цилиндра топливовоздушной смесью и улучшить очистку цилиндра от отработавших газов применяется инерция движущихся газов и эжекционный эффект выпускных газов, которые в конце выпуска покидают цилиндр. Для реализации этих возможностей нужно закрывать и открывать клапаны не в мертвых точках, а с запаздыванием или опережением.

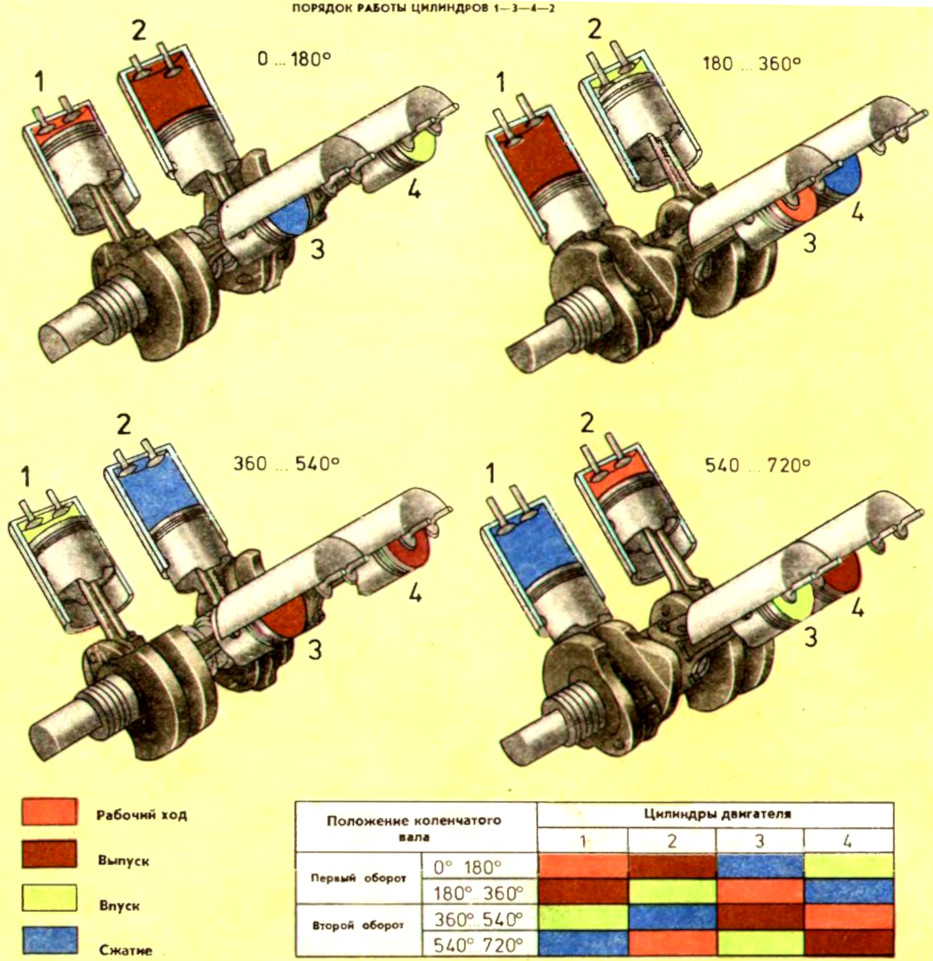

У кулачков распределительного вала профиль одинаковый. Диаметр затылка кулачка составляет 29,835—30,165 мм, а высота кулачка — 6,05—6,15 мм. Длительность тактов выпуска и впуска, которая определяется профилем кулачков, одинаковая и равна 260°.

Диаграмма фаз газораспределения изображена на рисунке. Она построена в соответствии с условием, что в приводе клапанного механизма тепловые зазоры при температуре ДВС 15—25° C составляют 0,45 мм.

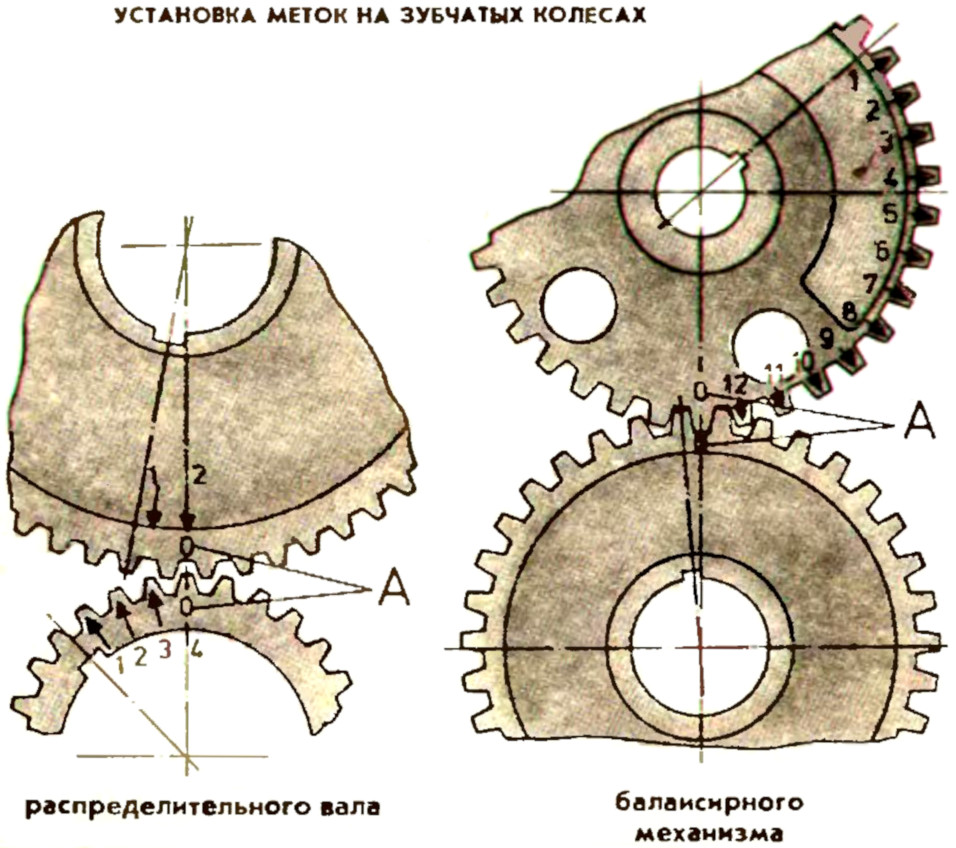

Привод распределительного вала реализовывается парой косозубых зубчатых колес.

Ведомое зубчатое колесо 5 распредвала двигателя автомобиля ЗАЗ-968М — текстолитовое и с чугунной ступицей. Оно на переднем конце вала стоит на шпонке 10 и с помощью гайки 6 с торцовым шлицем зафиксировано. Данная гайка также одновременно является эксцентриковым кулачком привода топливного насоса. Фиксирование кулачка происходит с помощью пружинной шайбы 4.

На зубчатых колесах для правильной установки фаз газораспределения стоят метки 0, совмещаемые при сборке (см. рисунок).

По причине того, что 4-хцилиндровые V-образные двигатели уравновешены не полностью, для уменьшения шума и вибрации при работе в конструкции двигателя есть балансирный механизм.

Балансирный механизм из себя представляет вал 2 с зубчатым колесом и противовесом 15. Он нужен, чтобы уравновешивать моменты сил инерции 1-го порядка движущихся поступательно масс.

Вал балансирного механизма находится внутри распредвала. На балансирном валу установлены противовесы, из которых один выполнен конструктивно на ведомом зубчатом колесе. Во вращение вал приводится с помощью пары косозубых зубчатых колес, передаточное число которых равно единице, и вращается в запрессованных в торцы распредвала втулках 8 и 16 и шарикоподшипнике 11, который расположен в крышке распределительных зубчатых колес.

Диаметры втулок внутри составляют: задней втулки — 30,00—30,021 мм, передней втулки 16,00—16,018 мм. Осевое перемещение в распределительном валу балансирного устанавливается не меньше 0,45 мм.

С целью уменьшить износ торца передней втулки балансирного вала между ведомым зубчатым колесом 7 и втулкой поставлена стальная термообработанная шайба 9.

Осевое перемещение балансирного механизма двигателя МеМЗ-968Н ограничено распорной пружиной 17, которая упирается в торец противовеса 15 и в гнездо распределительного вала.

Диаметр шейки противовеса составляет 29,914—29,935 мм, а шейки балансирного вала – 15,939—15,950 мм.

Балансировка деталей балансирного механизма происходит статически в комплекте. Точность балансировки составляет 2,5 г·см.

В случае установки балансирного механизма необходимо совместить нанесенные на зубчатых колесах его привода метки 0 (см. рисунок).

- Рабочий цикл и порядок работы цилиндров двигателя МеМЗ-968Н

- Устройство двигателя МеМЗ-968Н

- Картер двигателя

- Головка цилиндров

- Кривошипные механизмы

- Шатуны, поршни и цилиндры

- Клапанный механизм