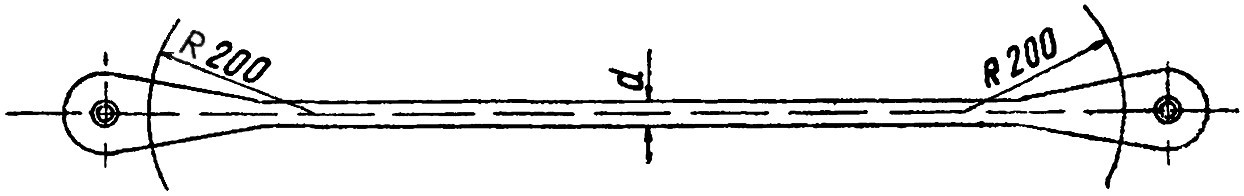

Перед испытанием тяги накерниваются (рис. 1) и циркулем R = 200 мм на головках тяги наносятся риски. После снятия испытательного груза этим же циркулем проверяют риски. Если они не совпадают, тяга бракуется.

Рис. 1. Эскиз тормозной тяги трамвая.

На головках испытанных тяг ставятся клейма с датой испытания.

Если на тяге обнаружено разрушение по сварке, допускается переварка ее один раз с повторным испытанием.

Погнутые тормозные тяги трамвая разрешается править. При прогибе до 5 мм на длине до 1 м можно править тягу в холодном состоянии, правка же вилок и стержня в случае прогиба на значительной длине возможна только в нагретом состоянии.

Допускается одно вытертое место на тяге по диаметру поперечного сечения до 3 мм. Радиус перехода от головки к тяге должен быть не менее 5 мм, диаметр стержня тяги может иметь отклонения d+1-0,5 .

Все части: 1 | 2

homesklad.ru/vremennoe-khranenie-veshchey/